Jak powstają zadziory?

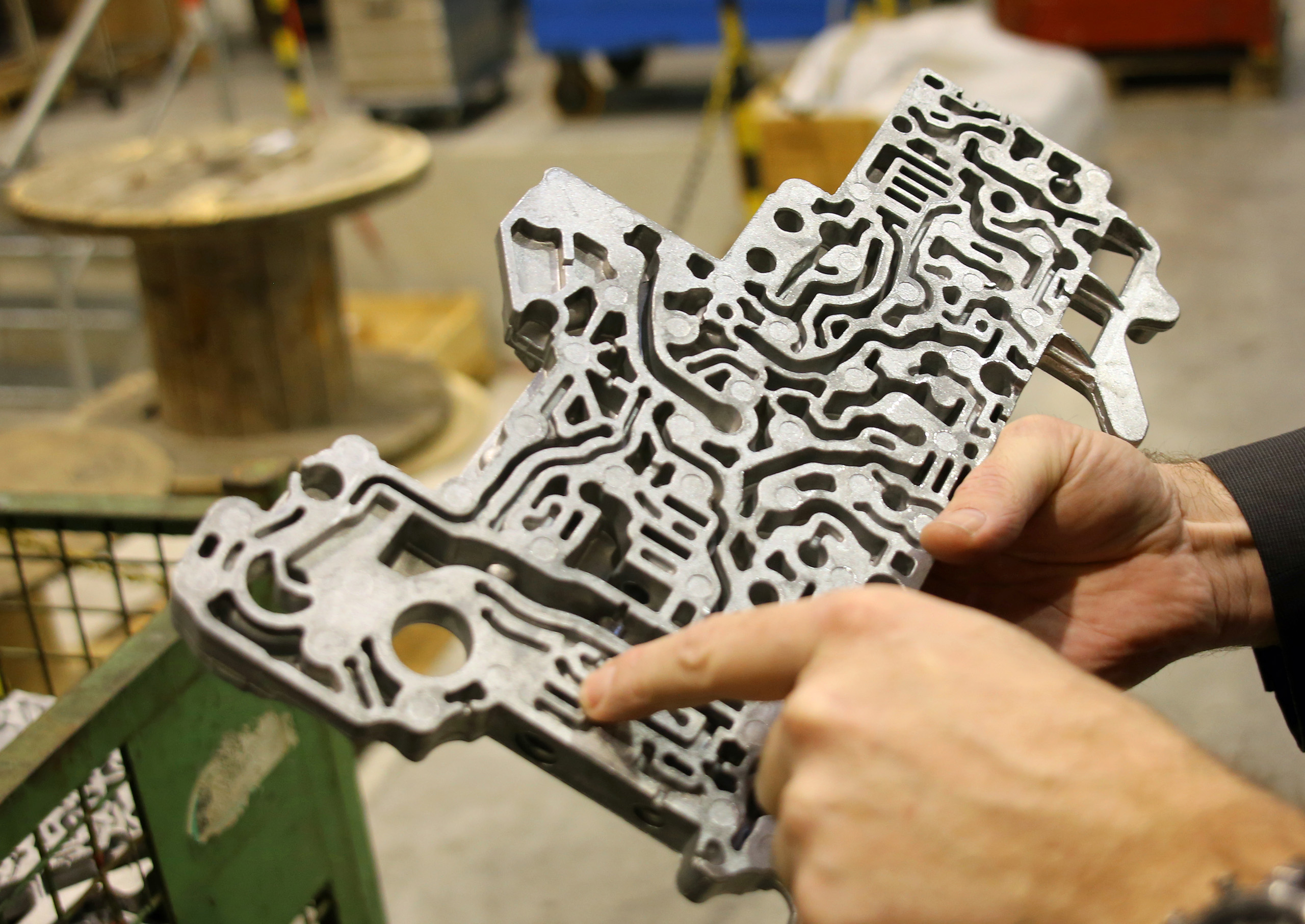

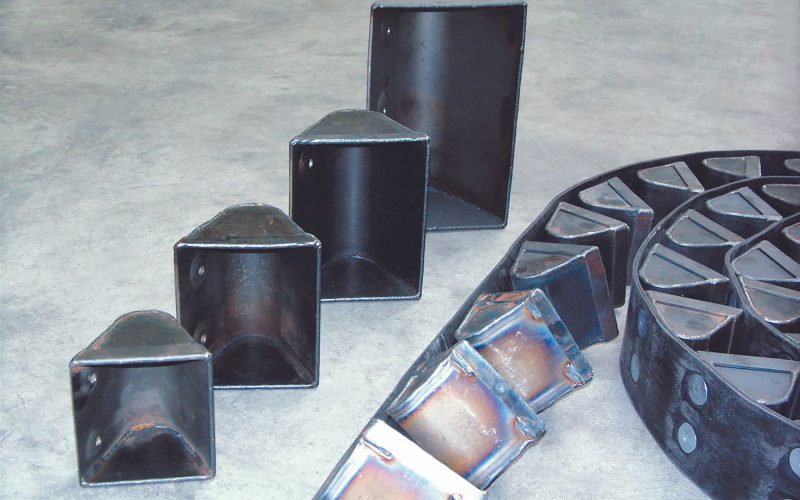

W wielu procesach produkcyjnych związanych z obróbką metali powstają elementy wystające poza pożądaną powierzchnię obrabianego przedmiotu: zadziory. W niektórych przypadkach powstawanie zadziorów jest akceptowalne, na przykład podczas odlewania lub kucia. Często powstawanie zadziorów jest nieuniknione. Dotyczy to procesów obróbki skrawaniem, ale także większości procesów cięcia. W szczególności autogeniczne cięcie płomieniowe oraz wykrawanie prowadzą do powstawania zadziorów. Tępe krawędzie tnące i zużyte narzędzia wykrawające powodują jeszcze więcej zadziorów.

W przypadku cięcia plazmowego lub laserowego w idealnych warunkach można uniknąć tworzenia się zadziorów. Jednak w przypadku grubego materiału lub skomplikowanych konturów można ponownie zaobserwować powstawanie zadziorów. Podczas obróbki aluminium nawet w przypadku cięcia laserowego nie da się uniknąć powstawania zadziorów. Jeśli stosowane są nowsze systemy cięcia plazmowego ze zwężoną wiązką plazmy, interakcja parametrów (takich jak prędkość cięcia, prąd cięcia i odległość od blachy) musi być precyzyjnie skoordynowana, aby osiągnąć wyniki bez występowania zadziorów.

Zadziory powstają, gdy część materiału podstawowego ulega deformacji podczas procesu obróbki, ale nadal pozostaje na obrabianym przedmiocie. Zasadniczo nie jest to odchylenie od formy/kształtu, ale niepożądany element, który powstaje w wyniku przemieszczenia materiału. W procesach cięcia i oddzielania są to zazwyczaj ostre, spiczaste pozostałości materiału. Ciepło generowane przez niektóre procesy cięcia powoduje również topnienie materiału. Jeśli stopiony materiał opuści złącze tnące i osadzi się na materiale bazowym, mogą również powstać zadziory.

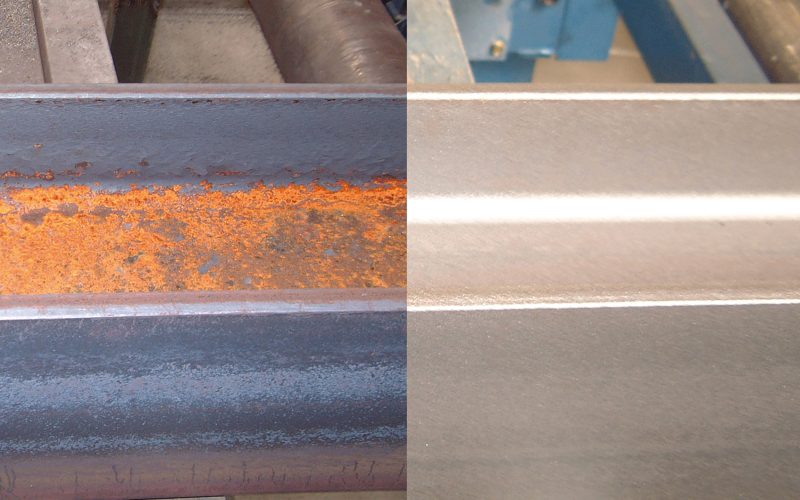

Podczas cięcia termicznego z użyciem tlenu jako gazu tnącego, oprócz zadziorów powstaje także żużel. Nie składa się on z materiału podstawowego, lecz z produktu jego utleniania, dlatego też zachowuje się inaczej. Ponadto na krawędziach ciętej blachy tworzy się warstwa tlenku.

Dlaczego usuwanie zadziorów jest ważne?

Zadziory mogą powodować uszkodzenia w procesie produkcyjnym, a także podczas stosowania produktu końcowego. Podczas gdy są one nadal przymocowane do przedmiotu obrabianego, mogą wciskać się w narzędzia, takie jak rolki prostujące lub narzędzia formujące. Te odciski w narzędziu pozostawiają następnie ślady na kolejnych obrabianych elementach. Dotyczy to również narzędzi do pras krawędziowych: nawet jeśli zadziory nie powodują żadnych uszkodzeń, nasilają zużycie. Precyzyjne narzędzia, takie jak frezy, również mogą zostać uszkodzone przez zadziory.

Kolejną kwestią jest powlekanie: zadziory wpływają na pole elektryczne podczas powlekania proszkowego lub katodowego powlekania zanurzeniowego. Linie pola podczas osadzania farby koncentrują się na tych końcówkach podczas procesu powlekania, porównywalnie do piorunochronu. Farba osadza się tam w niekontrolowany sposób.

Wreszcie, przylegające zadziory mogą zranić pracowników, ponieważ są ostre i spiczaste. W zależności od rozmiaru zadziorów, rękawice robocze pomagają tylko w ograniczonym zakresie podczas przenoszenia lub montażu. Ryzyko obrażeń może również wystąpić w przypadku produktu końcowego.

Niekontrolowane oderwanie się takowych również wiąże się z ryzykiem. Oderwany zadzior może powodować uszkodzenia mechaniczne lub zwarcia zarówno w systemach produkcyjnych, jak i w produkcie końcowym. Może to mieć wpływ na bezpieczeństwo, a nawet skutkować wycofaniem produktu z rynku.

Jakie są metody usuwania zadziorów z obrabianych przedmiotów?

Ponieważ zadziory są stosunkowo mocno przytwierdzone do przedmiotu obrabianego, można je usunąć tylko za pomocą narzędzia. Pilniki lub szlifierki kątowe są idealne do obróbki blachy. Ręczna praca jest jednak żmudna i czasochłonna. Oprócz rękawic chroniących przed ostrymi zadziorami, pracownicy mogą również potrzebować masek chroniących przed pyłem szlifierskim powstającym podczas usuwania zadziorów.

Z drugiej strony, maszyny pracują bardziej produktywnie i z większą powtarzalnością. Firmy produkcyjne mogą w ten sposób zapewnić stałą jakość. W zależności od rozmiaru i właściwości blachy lub części blaszanych można stosować bardzo różne systemy:

- Wykańczanie wibracyjne lub gratowanie bębnowe są odpowiednie tylko dla małych elementów.

- Gratownice szczotkowe są przeznaczone do cieńszych blach, podczas gdy gratownice walcowe są bardziej odpowiednie do grubszych materiałów.

- Zastosowanie oczyszczarek strumieniowo-ściernych jest szczególnie elastyczne w przypadku gratowania blach. Zasadniczo nie ma ograniczeń co do rozmiaru i grubości obrabianego przedmiotu, w zależności od typu maszyny. Odpowiednio należy przeprowadzić testy w celu ustalenia, czy element z blachy wypacza się po zastosowaniu intensywnej obróbki strumieniowo-ściernej.

Wynika to z przebiegu procesu gratowania podczas obróbki strumieniowo-ściernej: Maszyna przyspiesza stały materiał składający się z wielu bardzo małych cząstek. Cząstka uderza w obrabiany przedmiot, jej energia kinetyczna powoduje jego usunięcie. Jeśli utrzymywany jest określony kąt natarcia, materiał jest usuwany z powierzchni; optymalny kąt wynosi zwykle 45°. Jeśli w tym momencie z powierzchni wystaje zadzior, jest on usuwany.

O czym należy pamiętać?

Na przykładzie zasad działania procesu czyszczenia można zauważyć jakie zalety obróbkai strumieniowo-ściernej. Oprócz usuwania zadziorów z blachy, w ramach tej samej operacji można wykonać inne zadania: usunąć zgorzeliny lub rdzę z powierzchni. Jeśli po zakończeniu cięcia z użyciem tlenu jako gazu tnącego, na krawędzi blachy nadal znajduje się warstwa tlenku, zostanie ona usunięta podczas obróbki strumieniowo-ściernej. Powierzchnia jest stale czysta i jednorodna, nie tylko na krawędziach. Jeśli dany obszar nie ma być poddawany obróbce strumieniowo-ściernej, można go zakryć. Nie zawsze jest to jednak łatwe.

W porównaniu maszynami przeznaczonymi wyłącznie do usuwania zadziorów, obróbka strumieniowo-ścierna ma dodatkowe korzyści:

- Przepustowość obrabianego przedmiotu będzie wyższa w zależności od wyboru rozmiaru maszyny.

- Nawet krawędzie o skomplikowanych kształtach mogą być gratowane.

- W zależności od ustawienia mocy turbiny i ustawienia obrabianych przedmiotów względem stali turbiny, możliwe jest również ukierunkowane zaokrąglanie krawędzi blachy.

Podsumowanie

Oczyszczarki strumieniowo-ścierne niekoniecznie są pierwszym wyborem podczas gratowania blach i części blaszanych. Wynika to z faktu, że maszyny te obrabiają całą powierzchnię blachy, podczas gdy zadziory występują tylko na krawędziach. Jednakże, ponieważ obróbka strumieniowo-ścierna nie tylko usuwa zadziory, ale także wykonuje inne konieczne procesy, takie jak jednoczesne odrdzewianie i/lub usuwanie zgorzelin, użytkownicy mogą zaoszczędzić dodatkowe nakłady pracy. Tak długo, jak obrabiane elementy nie wypaczają się podczas obróbki strumieniowo-ściernej, wiele przemawia za stosowaniem tego procesu.