Jaką rolę odgrywa chropowatość w procesie produkcji?

W kategoriach czysto naukowych chropowatość odnosi się do nierówności wysokości powierzchni, a zatem ostatecznie do tego, jak równa, falista lub postrzępiona jest powierzchnia. Chropowatość powierzchni technicznej zależy w dużej mierze od poprzedzających procesów produkcyjnych i wcześniejszych etapów przetwarzania. Struktura powierzchni odgrywa ważną rolę nie tylko w obszarze przyczepności lub dekoracji, ale także w obszarze trybologii, tj. gdy powierzchnie poruszają się względem siebie.

W zastosowaniach technicznych, w których kolejne etapy procesu, takie jak klejenie lub powłoki dekoracyjne, muszą wchodzić w interakcje z powierzchnią, jej struktura geometryczna, jej topologia, odgrywa ważną rolę. Nawet jeśli zwykle nie jest to widoczne gołym okiem, powierzchnie wydają się nierówne jak pasmo górskie pod mikroskopem, jeśli nie zostały bardzo dokładnie przetworzone. Podobnie jak w świecie przyrody, powierzchnie techniczne mają tendencję do bycia gładkimi, regularnymi i pagórkowatymi z kilkoma szczytami i krawędziami lub dziko postrzępionymi, górzystymi powierzchniami. Istnieje również wiele form mieszanych. Należy zauważyć, że powierzchnie techniczne zawsze mają topografię powierzchni.

Pomiar parametrów chropowatości Ra i Rz

Aby móc w sposób powtarzalny scharakteryzować chropowatość powierzchni z technicznego punktu widzenia, konieczne są precyzyjne definicje dotyczące metody pomiaru i jej zastosowania. Mechanicznie mierzone wartości chropowatości, które są rejestrowane za pomocą tak zwanego przyrządu trzpieniowego, są szeroko stosowane i określone w wielu rysunkach projektowych. Podczas takiego procesu pomiarowego, cienka, precyzyjna igła skanująca ślizga się po powierzchni, podobnie jak w klasycznym gramofonie, dzięki czemu odchylenia w kierunku Z są rejestrowane metrologicznie. W przeszłości do tego celu używano specjalnych precyzyjnych czujników zegarowych, ale obecnie ruchy igły są analizowane cyfrowo. W szczególności średnia głębokość chropowatości Rz jest reliktem z czasów, gdy takie pomiary musiały być wykonywane bez wsparcia elektronicznego. Średnia głębokość chropowatości jest zatem średnią wartością poszczególnych głębokości chropowatości z pięciu kolejnych pojedynczych odcinków pomiarowych. Jednak od czasu normy DIN EN ISO 4287:1997 Rz nie jest już wartością charakterystyczną ISO, ale nie zmienia to faktu, że wartość ta jest nadal używana.

Z drugiej strony, wartość Ra jest obecnie bardziej nowoczesną i częściej stosowaną wartością pomiarową. W tym przypadku rejestrowane są szczyty i doliny w sekcji pomiarowej w celu uzyskania średniej chropowatości powierzchni metalu, która jest określona jako odchylenie od wirtualnie narysowanej linii środkowej. Takie pomiary mogą być wykonywane mechanicznie za pomocą profilometru lub skanera laserowego.

Ważne jest, aby podkreślić, że te dwie zmierzone wartości nie pozwalają na żadne stwierdzenie dotyczące rzeczywistego ukształtowania powierzchni. Różne struktury powierzchni mogą zatem prowadzić do identycznej wartości Ra lub Rz w odniesieniu do rozkładu wysokości i głębokości. Powierzchnie o tych samych wartościach Ra lub Rz niekoniecznie wyglądają podobnie, ani nie mają porównywalnej topologii powierzchni. Ponadto obie metody przeprowadzają pomiary liniowe, co oznacza, że wyniki odnoszą się tylko do bardzo cienkiej linii w porównaniu z rozszerzeniem komponentu. Wartości te mają znaczenie tylko poza bezpośrednim zakresem pomiarowym, jeśli powierzchnia jest optycznie jednorodna i równomiernie przetworzona, a procesy wstępne są znane. Aby określić rzeczywistą topologię powierzchni, należy przeprowadzić pomiary z rozdzielczością przestrzenną. Jeśli istnieją jakiekolwiek wątpliwości co do jednorodności chropowatości, pomiary należy powtórzyć w różnych obszarach. Podczas interpretacji metod trzpieniowych należy zawsze interpretować maksymalną głębokość chropowatości Rt lub Rmax. Jest to maksymalna pionowa różnica między największą głębokością a najwyższym szczytem w całym przekroju pomiarowym. W przeciwieństwie do Ra i Rz, wartość ta jest bezwzględną, faktycznie zmierzoną wartością. Można założyć, że im większa jest ta wartość i im bardziej odbiega od wartości Ra lub Rz, tym mniej jednolita będzie powierzchnia.

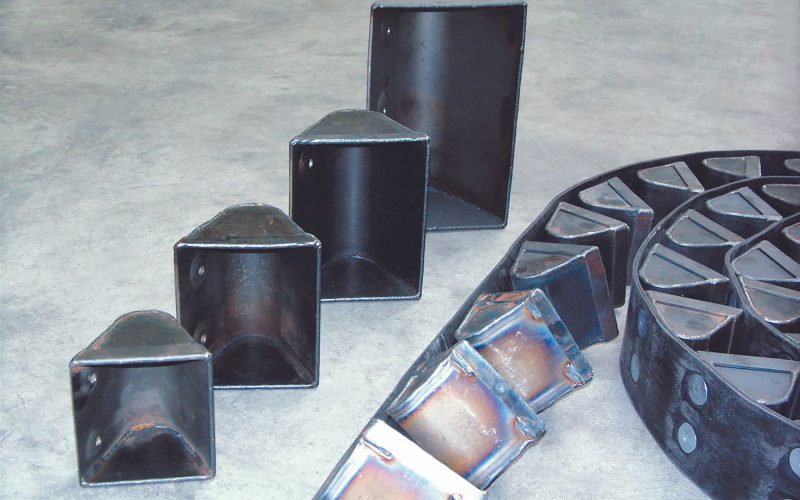

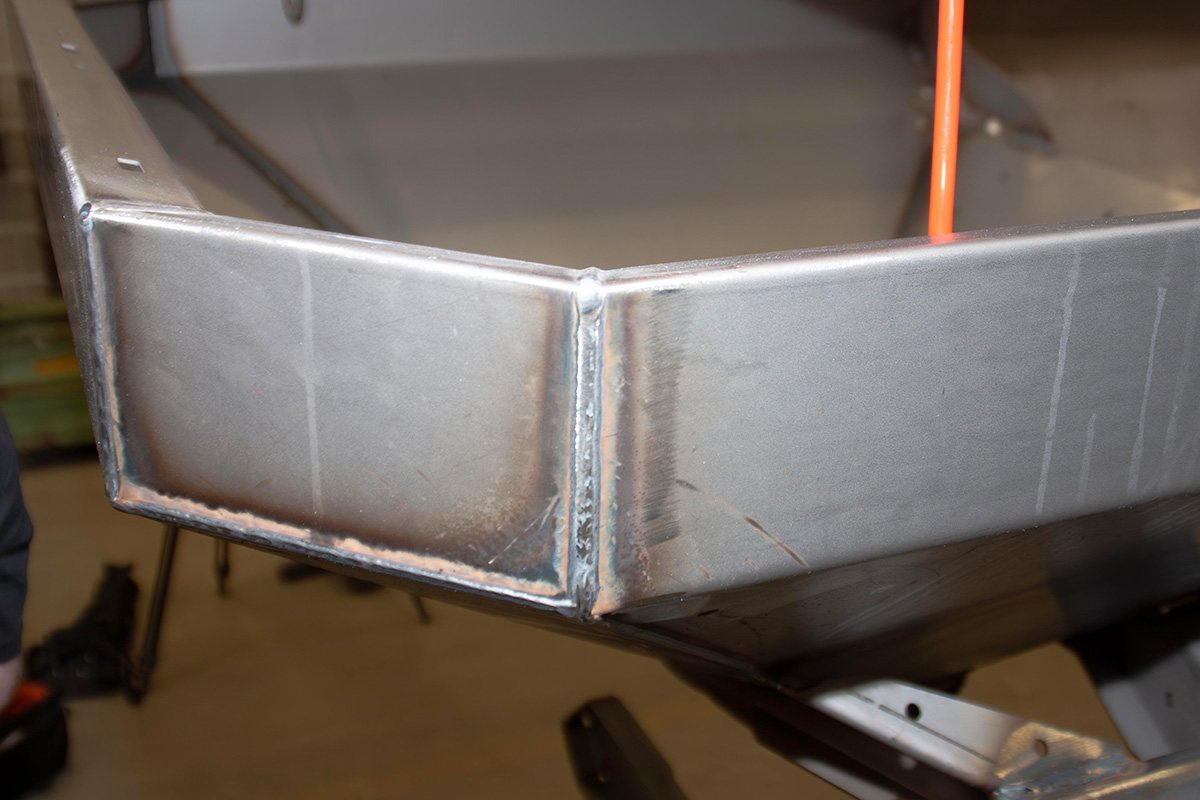

Podczas projektowania oczyszczarki wirnikowej, rozmieszczenie i liczba turbin może zapewnić niezawodne oczyszczanie nawet złożonych geometrii, takich jak te zespoły.

Zdjęcie: CB

Wizualna ocena chropowatości

Jednak właściwości techniczne powierzchni mogą być również oceniane wizualnie przez ludzkie oko. Nawet jeśli w tym przypadku należy wziąć pod uwagę pewien stopień subiektywności, a poziom wyszkolenia obserwatora odgrywa główną rolę, właściwości powierzchni jako całości mogą być rejestrowane, co stanowi znaczną przewagę nad metodami pomiarowymi opisanymi powyżej. Taki test wizualny jest generalnie szybszy do wykonania niż wiarygodne określenie chropowatości za pomocą przyrządu trzpieniowego. Szczególnie w rękach doświadczonego i uważnego pracownika, taka wizualna ocena może pozwolić na bardzo dokładne stwierdzenie. Dobrze znaną metodą jest tak zwany rugotest. Podobnie jak w przypadku kart kolorów używanych do oceny niuansów kolorystycznych, stosuje się tutaj podłoża z powierzchniami porównawczymi o określonych właściwościach. Na przykład do porównania można użyć frezowanych lub w inny sposób mechanicznie przetworzonych próbek o różnych chropowatościach.

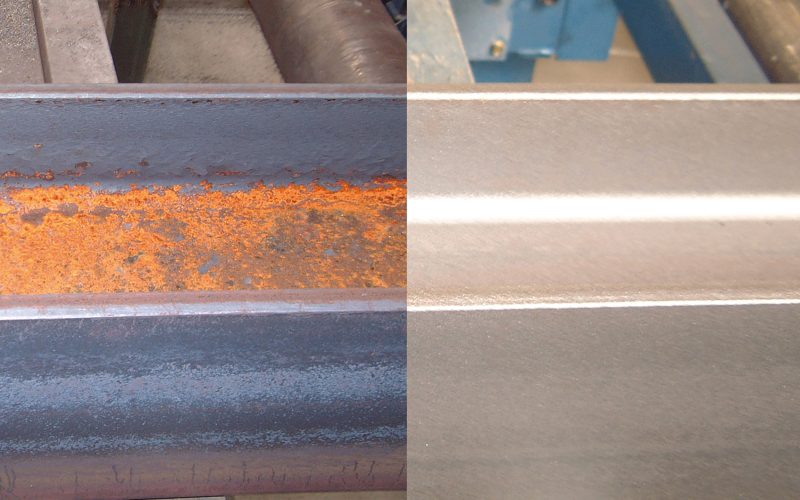

U góry po lewej stronie znajduje się nieobrobiony próbny element, po prawej nie był on poddany obróbce strumieniowo-ściernej równomiernie lub przez wystarczająco długi czas. Części na dole po lewej i prawej stronie zostały poddane obróbce strumieniowo-ściernej z różnymi parametrami. Po prawej stronie znajduje się element poddany obróbce strumieniowo-ściernej i pomalowany zgodnie z normą SA3.

Zdjęcie: CB

Cyfrowa charakterystyka chropowatości i profilu powierzchni za pomocą mikroskopów

Nowoczesne optyczne metody pomiarowe z mikroskopami i cyfrową oceną topografii powierzchni uzupełniają obecnie możliwości charakteryzowania powierzchni. Zalety takich holistycznych metod pomiarowych w porównaniu z metodami trzpieniowymi polegają na tym, że wartości takie jak Ra lub Rz mają ograniczone znaczenie, jeśli chodzi o właściwości wizualne lub adhezyjne powierzchni, ponieważ nie pozwalają na geometryczną ocenę topologii powierzchni na podstawie zasady pomiaru, jak już wspomniano.

Co wartości chropowatości mówią o jakości powierzchni?

Zasadniczo wartości chropowatości powierzchni można wykorzystać do wyciągnięcia wniosków na temat jej pochodzenia, ponieważ każdy proces wytwarzania półproduktu, geometrii lub powierzchni pozostawia po sobie charakterystyczne wartości i struktury chropowatości. Klasy chropowatości zgodnie z normą DIN EN ISO 1302 zapewniają dobry przegląd tego, co jest możliwe w przypadku różnych procesów obróbki – mimo że zostały one obecnie oficjalnie zastąpione przez serię norm ISO 21920-1 do 3. Jednak ze względu na wieloletnie stosowanie, norma DIN EN ISO 1302 jest nadal bardzo obecna w praktyce. Niemniej jednak wskazane jest zapoznanie się z nową normą ISO 21920, zwłaszcza że charakterystyka funkcjonalna powierzchni została znacznie rozwinięta.

Ważne jest, aby usunąć pozostałości ścierniwa z elementów poddanych obróbce strumieniowo-ściernej; pod kratką w podłodze znajduje się urządzenie zwrotne dla ścierniwa. Dobre i równomierne oświetlenie pomaga ocenić wyniki śrutowania.

Zdjęcie: CB

Klasy chropowatości i metody przetwarzania

Przy wartości N wynoszącej 10 i wartości Ra wynoszącej 12,5, odlewanie na zimno wytwarza niezwykle chropowatą powierzchnię. Obróbka zgrubna, proces obróbki z dużymi prędkościami posuwu i skrawania, jest wielokrotnie gładsza i bardziej równomierna. Takie powierzchnie spełniają klasę chropowatości N8 i mają wartość Ra około 3,2. Klasy chropowatości N8 i N7 są ogólnie uważane za powierzchnie chropowate; powierzchnie poniżej tej klasy są uważane za nieobrobione. Powierzchnia jest uznawana za gładką dopiero po jej przeszlifowaniu. W pierwszym etapie, szlifowaniu zgrubnym, osiąga się wartości RA równe 0,8. Od szlifowania wstępnego do szlifowania dokładnego powierzchnia staje się coraz gładsza; w szlifowaniu dokładnym wartości Ra wynoszą 0,2, a klasa chropowatości to N4. Powierzchnie są uważane za wypolerowane od klasy chropowatości N3 do N1. Warto zauważyć, że nawet przy bardzo dokładnym szlifowaniu i wartościach Ra wynoszących 0,1 µm, ślady obróbki są nadal widoczne. Znikają one dopiero od wartości Ra 0,025. Ultraprecyzyjne toczenie diamentowe z wartością Ra 0,0002 wyznacza punkt końcowy ekscytującej obróbki.

Odpowiednie wartości Rt są również zawsze zdefiniowane w odpowiednich klasach chropowatości, więc wartości RT do 25 µm są dopuszczalne dla klasy chropowatości N8 i tylko 0,1 µm dla klasy chropowatości N3.

N | Ra / µm | Maks. głębokość chropowatości Rt μm | Uwaga |

|---|---|---|---|

0,002 | 0,2 | Ultraprecyzyjne toczenie diamentowe | |

1 | 0,025 | 0,4 | Brak widocznych śladów obróbki |

2 | 0,05 | 0,8 | – |

3 | 0,1 | 1,6 | Bardzo dokładne szlifowanie |

4 | 0,2 | 3,2 | Drobne szlifowanie |

5 | 0,4 | 6,4 | Szlifowanie wstępne |

6 | 0,8 | 16 | Szlifowanie zgrubne |

7 | 1,6 | 25 | Rozmiar |

8 | 3,2 | 40 | Szorstkość |

9 | 6,3 | 63 | – |

10 | 12,5 | 100 | Odlewanie form |

11 | 25 | – | |

12 | 50 | – |

Tabela 1: Tutaj klasy chropowatości są porównywane z metodami obróbki

Chropowatość powierzchni w technologii produkcji

Ze względów ekonomicznych i produktywności projektant powinien zawsze wprowadzać na rysunku najniższą możliwą jakość powierzchni dla swojego zastosowania. Wynika to z faktu, że każdy dodatkowy etap obróbki, w tym polerowanie, znacznie zwiększa koszty produkcji. Rozróżnia się w szczególności wymagania trybiologiczne, na przykład dla par ślizgowych. Jeśli wał ślizga się w łożysku, chropowatość, a także profil powierzchni muszą być zaprojektowane w taki sposób, aby można było utworzyć ciągłą warstwę smarującą i zapobiec nadmiernemu nagrzewaniu się z powodu tarcia. Inny wymóg funkcjonalny odnosi się do sytuacji odwrotnej, gdy pożądana jest pewna chropowatość powierzchni w celu poprawy przyczepności wiązań lub powłok.

Systemy czyszczenia strumieniowo-ściernego z przenośnikiem taśmowym są odpowiednie dla małych części, gdzie elementy są transportowane przez rodzaj przenośnika taśmowego i w ten sposób narażone na działanie środka czyszczącego. Po upływie określonego czasu wszystkie elementy są śrutowane równomiernie. Elementy nie mogą być zbyt duże lub ciężkie.

Zdjęcie: CB

Trzy mechanizmy adhezji

W przypadku powłoki dekoracyjnej, na przykład powłoki malarskiej, powierzchnia musi być jednorodna i wystarczająco gładka, aby struktura podłoża nie była widoczna przez powłokę. Jednocześnie jednak powinna mieć pewną chropowatość, ponieważ to z kolei poprawia przyczepność powłoki. Ta siła adhezji opiera się na trzech mechanizmach, po pierwsze na chemicznych i fizycznych siłach wiązania, które działają między cząsteczkami i atomami. Ponadto istnieje mechaniczne blokowanie, które występuje, gdy utwardzona warstwa blokuje się z podłożem.

Ponadto chropowatość i geometria nierówności mają wpływ na energię powierzchniową, a zatem, oprócz czystości i podstawowych właściwości fizyko-chemicznych podłoża, mają wpływ na to, czy powierzchnia jest dobrze zwilżalna. To z kolei jest ważnym warunkiem wstępnym dla każdego rodzaju powłoki lub klejenia.

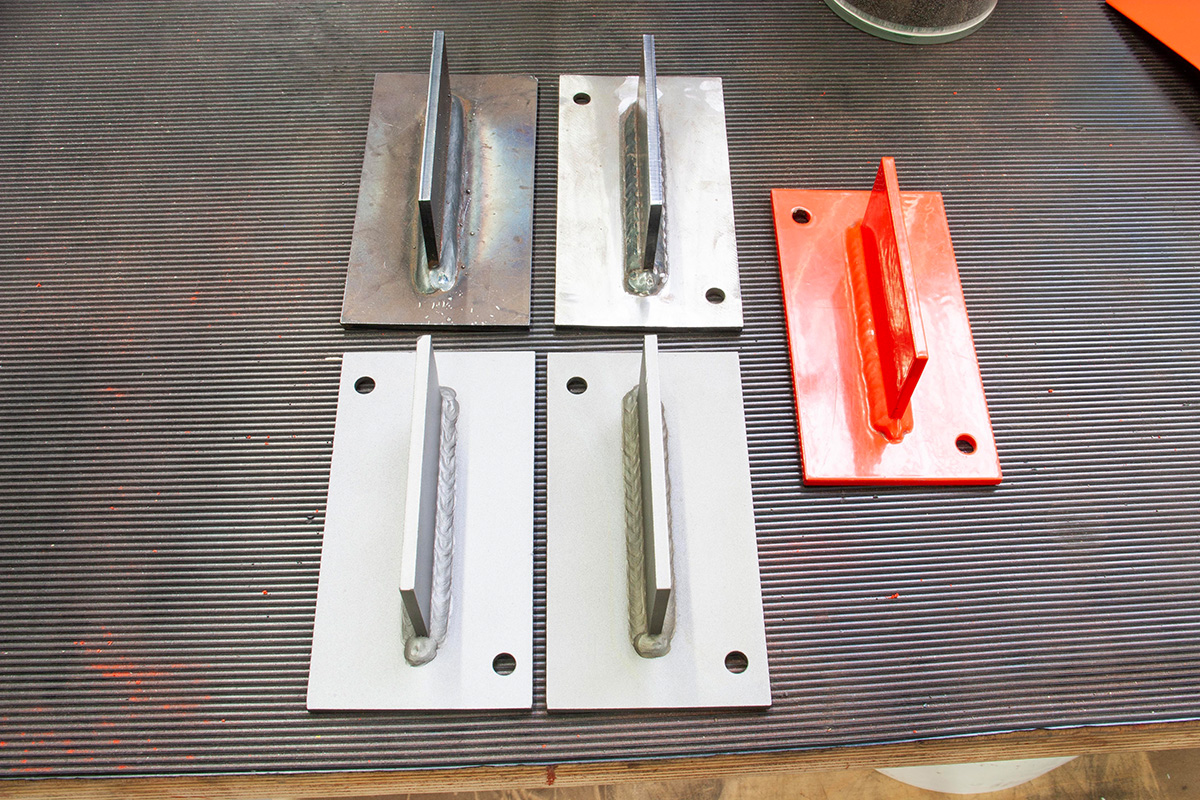

Tylko wtedy, gdy powierzchnia została poddana równomiernej i dokładnej obróbce wstępnej, możliwe jest uzyskanie jednolitych, a przede wszystkim trwałych powłok na takich spawanych elementach o złożonej geometrii. Ważną rolę odgrywa tu wygładzanie i usuwanie zadziorów oraz zaokrąglanie krawędzi.

Zdjęcie: CB

Wymagania wizualne

Oczywiście istnieją również wymagania wizualne dotyczące chropowatości i jednorodności powierzchni. Z reguły widoczne powierzchnie maszyn lub komponentów muszą mieć wygląd jakościowy określony i pożądany przez producenta. Aby to osiągnąć, powierzchnia pod powłoką dekoracyjną odgrywa decydującą rolę. Im gładsza i bardziej błyszcząca jest powłoka, tym ważniejsze jest posiadanie jednorodnej, gładkiej powierzchni, ponieważ nawet niewielkie nierówności mogą wpływać na powierzchnię farby. To, ile farba może ukryć pod tym względem, jest bardzo zróżnicowane; farby teksturowane mogą ukrywać grubsze powierzchnie, podczas gdy farby o wysokim połysku są bardzo wrażliwe. Zasadniczo istnieją dwa sposoby na stworzenie wizualnie wysokiej jakości powierzchni. Powierzchnię, która została poddana tylko lekkiej obróbce, można wygładzić za pomocą kilku systemów warstw, na przykład podkładu wyrównującego lub systemów wypełniaczy i wypełniaczy, a także dużych grubości warstw farby o specjalnie zaprojektowanym składzie. Powierzchnia jest też obrabiana mechanicznie. W praktyce zazwyczaj stosuje się kombinację wstępnej obróbki mechanicznej i odpowiednio dostosowanych systemów powłok. Zasadniczo obróbka strumieniowo-ścierna oferuje bardzo ekonomiczny i skuteczny sposób wstępnej obróbki powierzchni w sposób równomierny i zoptymalizowany pod względem kosztów. W tym kontekście norma EN ISO 12944-4 definiuje cztery odpowiednie stopnie przygotowania do procesu „śrutowania”.

Stopień przygotowania | Kluczowe cechy powierzchni |

|---|---|

Sa 1 | Luźne zanieczyszczenia są usuwane |

Sa 2 | Prawie wszystkie zanieczyszczenia są usuwane |

Sa 2,5 | Tylko cieniste zanieczyszczenia wciąż rozpoznawalne |

Sa 3 | Jednolita, regularna metaliczna powierzchnia |

Tabela 2: Stopień przygotowania jest ważny dla dalszej obróbki i jakości powierzchni, którą można osiągnąć.

Tabela pokazuje, że co najmniej klasa SA 2.5 musi być osiągnięta dla późniejszego malowania, a nawet SA 3 dla wyższych wymagań dotyczących wyglądu. Kolejną zaletą procesów obróbki strumieniowo-ściernej jest to, że krawędzie są zawsze gratowane, zmniejszając w ten sposób tak zwane wyrównanie krawędzi, które jest problematyczne w przypadku farb. Zasadniczo, im ostrzejsza krawędź, tym cieńsza warstwa farby, która tworzy się bezpośrednio nad tą krawędzią po wyschnięciu i tym bardziej podatny jest ten obszar na późniejsze uszkodzenia korozyjne.

Śrutowanie ręczne lub zautomatyzowane

Jeśli do uzyskania pożądanej jakości powierzchni wymagany jest proces obróbki strumieniowo-ściernej, konieczne jest podjęcie decyzji, czy odpowiedni będzie ręczny czy zautomatyzowany proces obróbki strumieniowo-ściernej. Ręczne procesy obróbki strumieniowo-ściernej mają tę zaletę, że koszty inwestycyjne są stosunkowo niskie, a rozmiar i geometria elementów, które mają być poddane obróbce strumieniowo-ściernej, są elastyczne w bardzo szerokich granicach. Jednak praca w pełnej ochronie w komorze śrutowniczej jest zarówno uciążliwa, jak i czasochłonna. Ponadto wynik procesu śrutowania pod względem jednorodności i wystarczającego wykończenia powierzchni w dużym stopniu zależy od metody pracy i doświadczenia śrutowacza. Ręczne procesy obróbki strumieniowo-ściernej często wykorzystują metodę obróbki strumieniowo-ściernej sprężonym powietrzem, która wymaga znacznych mocy w zakresie wytwarzania sprężonego powietrza. Sprężone powietrze jest również bardzo drogim źródłem energii – tym bardziej w czasach wysokich cen energii.

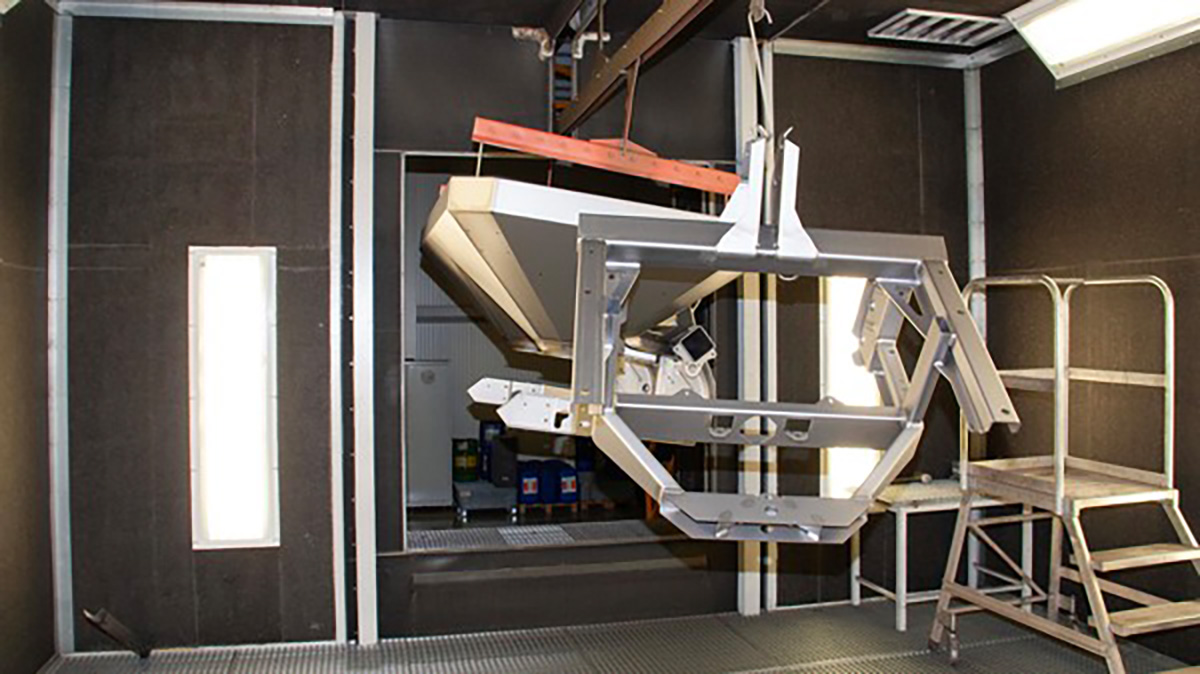

Alternatywą dla śrutowania sprężonym powietrzem jest śrutowanie wirnikowe. W tym procesie ścierniwo jest przyspieszane przez obracające się koło łopatkowe i napędzane w kierunku oczyszczanego obiektu. Z reguły kilka takich turbin strumieniowych jest rozmieszczonych w systemie w taki sposób, aby można było pokryć wszystkie obszary elementu, który ma zostać poddany obróbce strumieniowo-ściernej. Gdy tylko element lub elementy znajdą się w systemie, proces obróbki strumieniowo-ściernej jest w pełni zautomatyzowany i wysoce powtarzalny, jeśli system jest obsługiwany prawidłowo. Jednak tylko komponenty, dla których taka oczyszczarka została zaprojektowana i zoptymalizowana pod względem rozmiaru i geometrii, mogą być przetwarzane.

Zautomatyzowane procesy obróbki strumieniowo-ściernej bardzo dobrze nadają się do wygładzania szwów spawalniczych i równomiernego usuwania ściegów spawalniczych i śladów procesu spawania.

Zdjęcie: CB

Duża różnorodność parametrów dla obróbki strumieniowo-ściernej

Zasada procesu obróbki strumieniowo-ściernej brzmi na początku bardzo prosto: cząsteczki są przyspieszane na powierzchni. Właściwości tych cząstek, takie jak masa, wytrzymałość, rozmiar i geometria, a także ich prędkość, tj. energia kinetyczna, mogą być wykorzystywane do kontrolowania wyników w bardzo szerokim zakresie. Zasadniczo masa materiału ściernego, tj. rozmiar cząstek, ale także prędkość wyrzutu muszą być dostosowane do podłoża, a przede wszystkim do grubości jego materiału, w przeciwnym razie siła wywierana przez materiał ścierny może prowadzić do deformacji.

Kształt ścierniwa ma również duży wpływ na chropowatość powierzchni, na przykład to, czy jest ono kanciaste czy okrągłe. Jeśli, na przykład, powierzchnie cynkowe mają być przygotowane do późniejszego powlekania, kątowe ścierniwo jest często używane do zamiatania w celu stworzenia jak największej liczby punktów ataku, aby warstwa farby mogła związać się z podłożem. Ścierniwa mineralne są dość często stosowane w ręcznych procesach obróbki strumieniowo-ściernej; są one stosunkowo niedrogie w zakupie, ale prowadzą do dużego zapylenia i wysokiego zużycia systemu, a jednocześnie ścierniwo bardzo szybko zamienia się w pył. Szczególnie w zautomatyzowanych procesach obróbki strumieniowo-ściernej, tak zwanych systemach obróbki strumieniowo-ściernej, często stosuje się ścierniwa stalowe lub ze stali nierdzewnej. Jednak obróbka strumieniowo-ścierna może być również bardzo delikatna; istnieją miękkie ścierniwa, takie jak łupiny orzecha włoskiego, które usuwają powierzchowne lub uporczywe zabrudzenia, ale pozostawiają podłoże nietknięte. Istnieje wiele sposobów na uzyskanie bardzo gładkich i dekoracyjnych powierzchni za pomocą obróbki strumieniowo-ściernej. Na przykład, szklane kulki lub miękkie materiały, takie jak aluminium, mogą być używane do matowania lub polerowania. Pod tym względem procesy obróbki strumieniowo-ściernej są niezwykle wszechstronne.

Wieloosiowe spoiny, zasadniczo złożona geometria i podcięcia nie stanowią problemu dla zautomatyzowanych procesów obróbki strumieniowo-ściernej. Równomierne oczyszczanie każdego centymetra kwadratowego byłoby dużym wyzwaniem dla ręcznego procesu powlekania.

Zdjęcie: CB

Krótkie podsumowanie i wnioski

Chropowacenie metalu wydaje się na pierwszy rzut oka banalnym procesem, ale nie dotyczy to procesów przemysłowych, w których powtarzalność i wiarygodność wyników ma kluczowe znaczenie dla osiąganej jakości. Pomiar wartości chropowatości przy użyciu metod trzpieniowych, w których właściwości powierzchni są reprezentowane w uproszczonej formie jako obliczone wartości średnie, jest szeroko rozpowszechniony. To uproszczenie oznacza, że powierzchnie o identycznych wartościach Ra lub Rz niekoniecznie mają podobny profil powierzchni, a zatem takie same właściwości. Jeśli rzeczywisty profil powierzchni odgrywa ważną rolę w danym zastosowaniu, należy przeprowadzić analizy przestrzenne, na przykład przy użyciu nowoczesnych systemów mikroskopowych. Może to być szczególnie ważne w kontekście klejenia i zastosowań trybologicznych, w których rzeczywisty profil powierzchni odgrywa ważną rolę. Jeśli chodzi o osiągnięcie wysokiego poziomu ochrony antykorozyjnej, absolutna chropowatość powierzchni nie jest tak ważna, ale gratowanie krawędzi jest bardzo decydującym czynnikiem. W przypadku wielu wymienionych tutaj zastosowań, procesy obróbki strumieniowo-ściernej są dobrze dostosowane do wytwarzania jednorodnych i powtarzalnych powierzchni. Zautomatyzowane systemy obróbki strumieniowo-ściernej mogą zapewnić wysoką i powtarzalną jakość powierzchni w ekonomiczny sposób, szczególnie w przypadku elementów seryjnych.

Tutaj można zobaczyć komponenty w stanie oczyszczonym – są one równomiernie oczyszczone aż do najdalszych narożników i mają matowy połysk. Idealna podstawa do malowania.

Zdjęcie: CB