Wszystkie systemy czyszczenia strumieniowo-ściernego przyspieszają ścierniwo i wyrzucają je na powierzchnie. Powoduje to jeden lub więcej efektów.

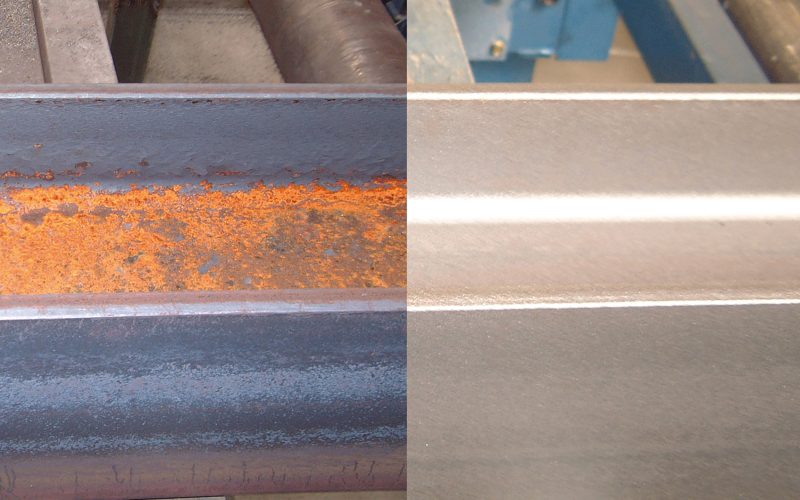

Efekty te mogą obejmować czyszczenie, usuwanie kamienia, piaskowanie, gratowanie i usuwanie rdzy z powierzchni, a także szorstkowanie i utwardzanie. Śrutowanie jest również stosowane do matowania i strukturyzowania powierzchni. To ostatnie jest również znane jako „obróbka strumieniowo-ścierna”.

Środek strzałowy jest przyspieszany na różne sposoby, w zależności od rodzaju systemu strzałowego. Podstawowe rozróżnienie dotyczy mokrych i suchych systemów czyszczenia strumieniowo-ściernego, które definiują medium do przyspieszania ścierniwa. Wydmuchiwanie suchego lodu można ewentualnie sklasyfikować pomiędzy nimi.

Poniższy tekst koncentruje się na obróbce strumieniowo-ściernej suchym ścierniwem. Dokonano tutaj rozróżnienia między obróbką strumieniowo-ścierną sprężonym powietrzem a obróbką strumieniowo-ścierną kół. Temat koncentruje się na obróbce strumieniowo-ściernej kół, przy czym najpierw omówiono technologię obróbki strumieniowo-ściernej sprężonym powietrzem.

Stowarzyszenie branżowe VDMA opublikowało tak zwany arkusz standardowy VDMA nr 24379, który opisuje również zastosowania, procesy i systemy technologii obróbki strumieniowo-ściernej.

Technologia obróbki strumieniowo-ściernej sprężonym powietrzem: procesy ręczne i automatyczne

Śrutowanie sprężonym powietrzem – ze względu na tradycję często nazywane „piaskowaniem” – może być wykonywane ręcznie lub automatycznie. Sprężone powietrze służy do transportu ścierniwa. Ręczne śrutowanie sprężonym powietrzem odbywa się przy użyciu mniejszych kabin do śrutowania. Umieszcza się w nich pracownika. Zabezpieczony rękawicami, własnymi rękami przesuwa małe dysze i obrabiany przedmiot.

Innym rodzajem śrutowania sprężonym powietrzem jest śrutowanie w komorze śrutowniczej. Pomieszczenia te dostępne są we wszystkich rozmiarach, łącznie z halami, do których wjeżdżają całe jednostki pociągowe. Ściany są murowane lub wykonane z elementów stalowych. Są one pokryte gumowymi matami dla ochrony. Pracownicy chronieni specjalną odzieżą stoją w tych pomieszczeniach i ręcznie obsługują duże dysze do czyszczenia lub odrdzewiania dużych elementów, takich jak konstrukcje stalowe. Proces śrutowania zazwyczaj służy jako przygotowanie do późniejszego malowania.

Istnieją również automatyczne komory śrutownicze z wieloosiowym prowadzeniem dysz, które umożliwiają obróbkę elementów o złożonej geometrii.

Mobilne maszyny do obróbki strumieniowo-ściernej zazwyczaj wykorzystują również technologię obróbki strumieniowo-ściernej sprężonym powietrzem. Są one używane do usuwania korozji z konstrukcji takich jak mosty i duże konstrukcje stalowe, takie jak platformy wiertnicze. Urządzenia te są obsługiwane głównie przez ludzi. Ręczne mobilne oczyszczarki strumieniowe są również wykorzystywane w wyspecjalizowanych obszarach.

Z kolei bezzałogowe oczyszczanie sprężonym powietrzem za pomocą ramienia robota staje się coraz bardziej popularne. W tym przypadku programowalne ramię robota prowadzi dyszę w obszarze swobodnego strumienia. Efektem jest oczywiście oszczędność siły roboczej. Wynik czyszczenia może być również bardziej jednorodny niż w przypadku pracy ręcznej.

Technologia obróbki strumieniowo-ściernej

Ten rodzaj obróbki strumieniowo-ściernej jest często określany jako „automatyczna obróbka strumieniowo-ścierna”. Czynności wykonywane ręcznie ograniczają się do podawania i wyjmowania obrabianych przedmiotów. Sam proces obróbki strumieniowo-ściernej jest bezobsługowy. Jak wspomniano wcześniej, ścierniwo jest przyspieszane przez wirnik i przenoszone na obrabiany przedmiot.

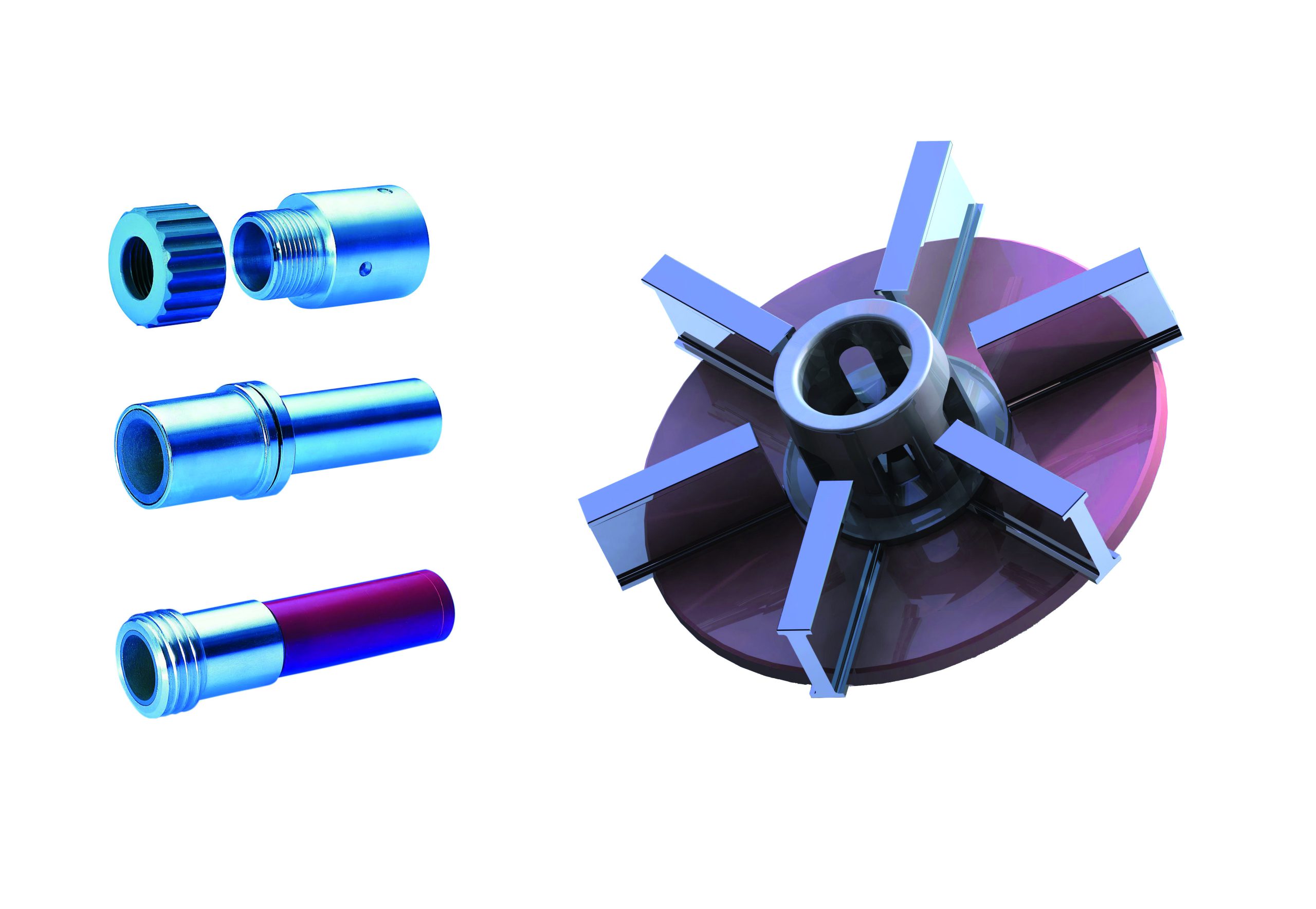

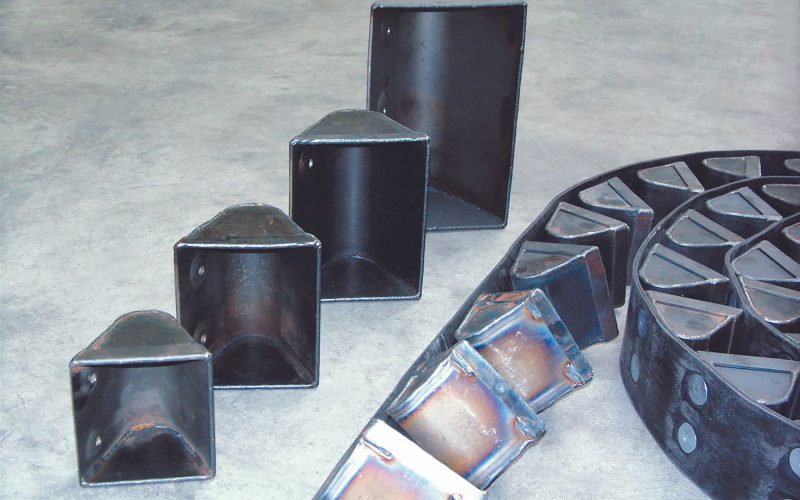

W technologii oczyszczania strumieniowo-ściernego istnieje wiele różnych typów maszyn. Są one zwykle nazywane zgodnie z rodzajem transportu przedmiotu obrabianego. Wszystkie oczyszczarki wirnikowe posiadają wirnik z tzw. łopatkami wyrzucającymi. Ponadto znajduje się tam koło rozdzielające i tuleja prowadząca do sterowania strumieniem ścierniwa. Komponenty te są zainstalowane w obudowie. Ściana obudowy jest chroniona przez wymienną wykładzinę. Obudowa może składać się z jednej lub kilku części, a rodzaj mocowania może się znacznie różnić. Różne materiały zwiększają różnorodność komponentów. Kompletny zespół nazywany jest turbiną.

Konstrukcja tarcz do czyszczenia strumieniowego różni się znacznie w zależności od producenta. Zasada działania jest jednak zawsze taka sama. W przypadku koła jednotarczowego łopatki wyrzucające są zakotwiczone w tarczy nośnej w taki sposób, że można je szybko i łatwo wymienić. Jest to ważne w celu zminimalizowania przestojów maszyny. Inną zasadą jest koło dwutarczowe. Dwie metalowe tarcze są połączone ze sobą za pomocą śrub dystansowych. Pomiędzy nimi znajdują się łopatki wyrzucające, które również można szybko wymienić. Dla porównania, ta zasada ma więcej części zużywających się, co może skutkować wyższymi kosztami. Liczba łopatek wyrzucających również może się różnić w zależności od producenta. W większości przypadków na jedno koło przypada sześć lub osiem łopatek.

Kilka turbin jest prawie zawsze zainstalowanych w systemie czyszczenia strumieniowego. Liczba części zamiennych i zużywających się oraz czas potrzebny na ich demontaż i montaż są zatem bardzo ważne. Czynniki te mają duży wpływ na efektywność ekonomiczną danej maszyny.

Różnice i podobieństwa w technologii sprężonego powietrza i śrutowania kołowego

Oba rodzaje technologii obróbki strumieniowo-ściernej posiadają obieg ścierniwa do czyszczenia i recyrkulacji materiału.

Jak opisano na początku, rozróżnia się obróbkę ręczną i automatyczną, co ma duży wpływ na ilość obrabianych przedmiotów. Proces obróbki strumieniowo-ściernej jest generalnie przeznaczony raczej do przemysłowej obróbki części produkowanych masowo lub seryjnie, podczas gdy obróbka strumieniowo-ścierna sprężonym powietrzem jest często stosowana do dużych pojedynczych części.